Réalisation d’une pièce de forme cylindrique

Publié le 11/05/2015

Création d’un levier de vitesse en carbone

Tuto proposé par POLUX (Gex)

En premier lieu élaboration du prototype de référence, avec du sagex ou du polystyrène (pour les puristes).

Le polystyrène se ponce très bien avec du papier de verre ou avec une petite ponceuse à main. Élaboration des

pièces de fixation mécanique au tour avec du profil rond aluminium. Assemblage des pièces en polystyrène sur

les pièces alu. avec de la colle spéciale pour polystyrène que l’on trouve dans n’importe quel magasin de

bricolage (Cartouche pour pistolet).

Gainage sur le prototype avec de la gaine 45° carbone HR diamètre de 20 mm ; délicatement enfiler la

gaine afin de ne pas décoller l’assemblage, répéter l’opération pour trois couches. Chaque couche je l’ai

attaché en bout avec un du scotch de carrossier afin d’éviter que la couche inférieure glisse. Pas facile ne

pas perdre patience ! (Attention ne pas stratifier plus d'une couche à la fois, cela risquerait d’être trop épais pour

avoir une bonne pénétration de la résine !.

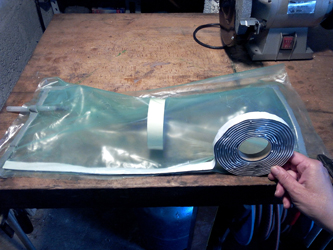

Pour un travail bien préparé avant d’avoir les gants bien collant, confectionner le sac à vide en

laissant bien 10 cm de marge, il faut penser à l’augmentation du diamètre avec le Feltrex , préparer également

les découpes du tissu d’arrachage et du Feltrex.

Préparation de la résine époxy (Résine époxy SR8200 + Durcisseur standard SD 7204). Deux solutions

pour le mélange soit au poids (avec une petite balance précise 100gr / 37gr) ou au pourcentage (dosage en

volume 100 / 44). N’ayant pas de balance précise j’ai opté pour la deuxième solution avec un pot gradué et une

seringue. Une fois le mélange calculé et bien dosé, bien mélanger.

Imbiber allègrement de résine époxy avec un pinceau à poils durs , pour bien imprégner les couches

internes en temponnant, soyez généreux pour assurer la pénétration des couches inférieures.

Ensuite il faut gainer la pièce de tissu d’arrachage et du Feltrex ; mais pas comme sur la photo

suivante (Mon premier essai n’a pas été concluant, j’avais enroulé les tissus comme de la guidoline de vélo.

Mais une fois la résine séchée j’ai du ôter le tout avec une ponceuse à disque !).

Il faut donc gainer en rabattant les bords et replier sur lui-même le tissu et à l’aide d’une bonne

agrafeuse, agrafer en serrant au plus près de la pièce le tissu d’arrachage. Ceci afin d’éviter le

désagrément d’avoir des bourrelets de la fibre, et d’avoir des renflements une fois la pièce sèche. Aussi Il

faut laisser bien 5 cm de marge aux tissus pour faciliter l’arrachage une fois le tout séché.

(Voir les trois photos suivantes comme modèle d’une autre pièce que j’ai effectué ultérieurement.)

Une fois cette opération effectuée, on peut passer à l’opération sous vide et séchage. On dépose

notre pièce dans le sac à vide, que l’on referme soigneusement avec le « Sealtex », ne pas oublier le tuyau d’aspiration !

Pour faire le vide, j’ai donc utilisé un vieux moteur de frigo de récupération, adapté un

vacuomètre et une vanne d’infusion pour gérer l’aspiration, car au moment du vide il faut s’assurer du bon positionnement de la pièce et que cela ne la déforme pas. Il faut mettre en place en appuyant fortement sur tous les contours de la pièce, ainsi que sur les contours du sac, afin de supprimer les éventuelles fuites d’air.

On peut voir également un bocal à cornichon que j’ai percé de deux trous dans le couvercle afin de

servir de récupérateur de résine. Pour éviter d’aspirer de la résine dans la pompe ! J’ai étanché les tuyaux

sur le couvercle du bocal avec du Sealtex, ça va très bien.

Voilà, laissez durcir six heures à température ambiante. Ensuite, sortez votre pièce du sac à vide, et

battez-vous à l’aide de deux pinces pour arracher le tissu d’arrachage ! (attention aux agrafes, elles aiment

la viande !).

Ensuite laissé reposer la pièce 12 heures et ensuite discrètement mettez votre pièce dans le four de maman !

Attention thermostat à 60°, pas plus !!

Laissé mijoter 6 heures !

Une fois la cuisson terminée, il faut passer au ponçage. Alignement des paliers mécanique dans ce

type de pièce.

Pour avoir une pièce plus costaud j’ai répété l’opération en gainant de nouveau de trois autres

couches de fibre de carbone. L’opération est moins délicate à effectuer puisque vous avez déjà une pièce

rigide qui facilite la mise en place de la gaine.

Une fois le deuxième moulage effectué, poncer de nouveau votre pièce afin d’avoir une belle finition. Ensuite

j’ai appliqué à la bombe trois couches de vernis brillant, entre chaque couche de vernis poncé avec du papier

de 120.

Voilà la pièce fini sur la bête !

Domaines d'application lié à ce tutoriel :

- Publié dans

- Nos conseils

Produits en rapport avec cet article

-

Gaine 45° Carbone HR GAINEC450

-

Résine époxy SR 8200 +... SR8200.SD7204

-

Bache tube

-

Balance OHAUS CL 2000 BAL_CL2000

-

Feltrex S2

-

Tissu d'arrachage PEEL...

-

10 Gobelets gradués 35... gobelet03

-

Lot de 12 Pinceaux 30 ... PINCEAU30

-

Sealtex

-

Tube PE TUBEPE

-

Vacuomètre VANOMETREG1412000

-

Vanne Infusion PP VANINFUPP

English

English Français

Français